sya pernah membuat tulisan sejenis sebelumnya, saat itu menggunakan metode constraint untuk menghubungkan beberapa komponen. namun setelah dibandingkan dengan model mesh yang menerus dan menyatu menunjukan hasil metode constraint jenis tie sangat sensitif terhadap tingkatan kehalusan mesh antar pertemuannya, bahkan saat dilakukan penukaran (swap) antara permukaan master dan slave menunjukkan hasil yg cukup berbeda jauh.

.

.

ditinjau model diatas, dimensi pelat tegak adala 75x50x10mm dan dilakukan pergeseran sebesar 1mm untuk kondsi gap. material baja struktural elastis linear, beban terpusat tarik keatas diterapkan sebesar 25kN. tumpuan sisi kiri adalah sendi sedangkan sisi kanan adalah roll, pergerakan translasi arah sumbu-Y dan rotasi arah sumbu-Z dikekang. analisa deformasi besar diaktifkan (NLGEOM)

.

.

berikut hasil menggunakan pemodelan metode Tie Constraint,

.

.

.

.

.

dilakukan penukaraan (swap) definisi permukaan master dan slave,

.

.

.

menggunakan Contact jenis Tied, saat dilakukan penukaran (swap) sisi bagian master dan slave juga tidak menunjukkan hasil yg berbeda signifikan.

.

.

.

perbandingan dengan pemodelan ideal yaitu mesh yang menerus/menyatu (continuous). terlihat adanya perbedaan nilai titik tegangan maksimum kriteria leleh vonMises walau secara keseluruhan sebaranannya mendekati dengan metode Contact jenis Tied

.

.

.

.

berdasarkan tinjauan pada kasus sederhana diatas, metode penghubung atau penyatu beberapa komponen dengan metode pendekatan Contact jenis Tied menunjukan lebih baik dibanding Tie Constraint lebih mendekati hasil Continuous Mesh.

.

.

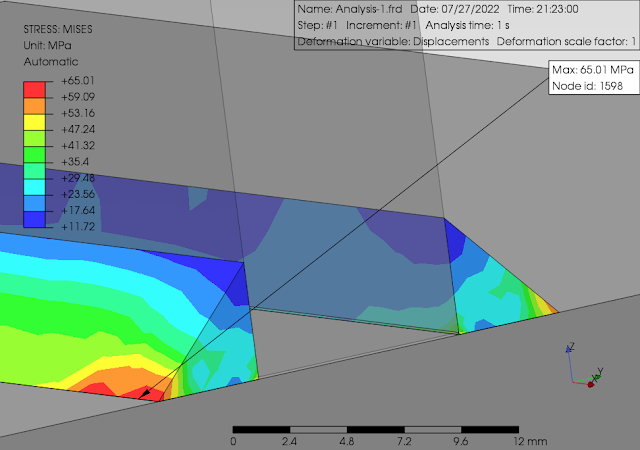

selain kelebihan diatas, pemodelan Contact jenis Tied dapat mensimulasikan kondisi lekatan sebagian (partially bonded), penuh atau tidak sama sekali. kondisi pemodelan tersebut ditentukan dari nilai spring stiffness dan stick slope (Hokkanen, 2014). hal ini memberikan kelebihan karena kondisi sliding dapat dimodelkan dan dianalisa secara cepat, lebih cepat juga dalam waktu penyelesaian solver untuk konvergensi. asumsi yg digunakan adalah tidak terpisahnya permukaan bidang kontak (no separation) hanya slip atau sliding saja yg ditinjau. dapat juga diterapkan pada pertemuan bidang yg lengkung seperti tampilan berikut.

.

.

**updates

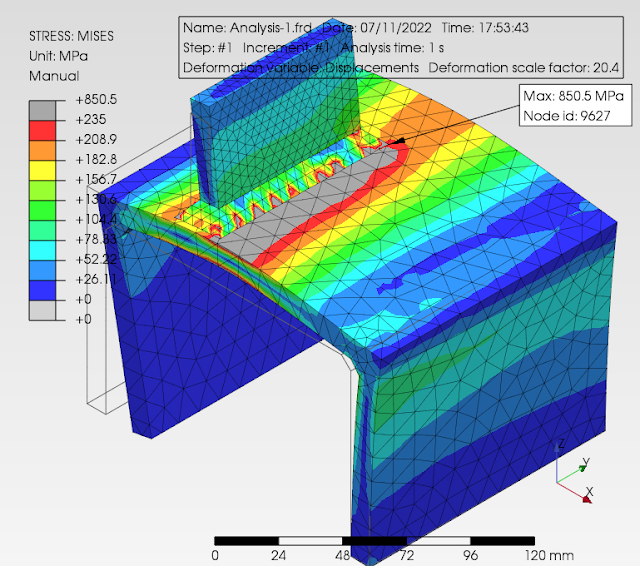

namun pada saat ditinjau analisa dengan nonlinearitas material (plasticity) dgn asumsi kepemilikan material komponen las adalah sama, terlihat metode penghubung Tie Constraint dan Contact jenis Tied hampir sama atau identik pada hasil penyebaran regangan plastis dan nilai maksimumnya. tidak lebih baik dibandingkan dengan model meshing yg menerus. terlihat juga posisi nilai titik maksimum menunjukan lokasi yg beerbeda untuk kedua metode tersebut (constraint & contact) dengan sesungguhnya. hasil tampilan berikut dengan beban ditingkatkan dua kali lipat sebelumnya.

.

.

(Model: Continuous Mesh)

.

(Model: Contact-Tied)

.

(Model: Tie-Constraint)

.

kemungkinan besar

mesh yg digunakan masih cukup kasar (

coarser). berikut hasil kajian ulang dengan penghalusan

meshing permukaan pertemuannya pada metode

Contact jenis

Tied dan

Tie Constraint, terlihat sudah model

Constraint lebih mendekati dengan hasil

continuous mesh. walaupun demikian tetap pemodelan dengan

continuous mesh dianjurkan karena lebih dapat menjamin kesatuannya dengan tingkatan

mesh yg kasar menengah sekalipun.

.

(Model: Contact-Tied)

.

(Model: Tie-Constraint)

.

(Model: Continuous Mesh)

.

meninjau perbedaan kekuatan material bagian las, untuk jenis elektroda E70xx (Fy=57ksi) perlemahan profil daerah terpengaruh pekerjaan panas (Heat Affected Zone) tidak dimodelkan, hasilnya sebagai berikut. plot titik acuan monitoring hubungannya dengan besaran beban dan defleksi juga ditampilkan, terlihat sampai beban sebesar ~60% masih cukup linear. tinjauan kekuatan las berdasarkan batasan regangan plastis equivalen maksimum yang terjadi dapat digunakan langsung.hal tersebut untuk beban quasi-static, sedangkan untuk beban siklis terhadap kelelahan (fatigue) diperlukan perhitungan lanjut tambahan tinjauan tegangan sejarak tertentu dari kaki las, cara lain adaalah menerapkan beban siklis dan penggunaan material plastis jenis kinematic hardening pengaruh bauschinger effect atau model material advanced lainnya yg sebanding lebih baik dalam mewakilkan.

.

.

.

.

.

.

.

.pdf%20-%20Opera.png)

.pdf%20-%20Opera.png)

.pdf%20-%20Opera.png)