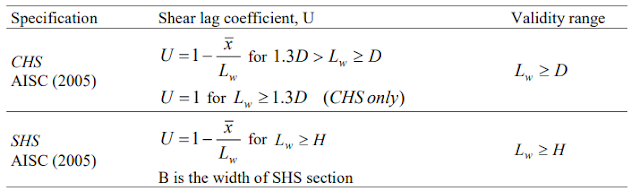

pada sambungan sejajar dengan ketebalan profil peraturan AISC/AWS membatasi maksimum adalah setebal profil, namum pada pertemuan dgn permukaan antara bidang profil dan pelat sambung (base material) peraturan tidak membatasinya, hanya memberikan catatan perlu ditinjau distribusi atau penyaluran tegangan serta effektifitas las (shear lag factors).

.

.

(sumber: AISC, 2005)

.

maksud dari catatan mengenai effektfitas diatas adalah jika tebal las terlalu berlebihan makan akan terjadi leleh pada bagian pertemuan profil penampang atau pelat sambung terlebih dahulu dibandingkan bagian las karena mutu las biasanya lebih tinggi 50% lebih.

(sumber: AWS D1.5, 2002)

.

(sumber: AISC, 2005)

.

.

.

ditinjau pelat gusset pada penampang profil hollow circular, diberikan gaya tarik sebesar 75% kapasitas leleh penampang, tumpuan adalah terjepit penuh.

.

.

.

.

.

.

.

.

.

.

konfigurasi kedua dengan ketebalan las separuhnya, panjang las menyesuaikan kebutuhan sesuai perhitungan.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

berikut saat ditentukan ketebalan las direduksi sebesar 30%, panjang las menyesuaikan hasil perhitungan kekuatan.

.

.

.

.

.

.

.

.

berikut contoh lain pada profil hollow square,

.

.

.

.

.

.

.

berikut saat ditentukan ketebalan las direduksi sebesar 30%, panjang las menyesuaikan hasil perhitungan kekuatan.

.

.

.

.

.

.

.

.

.

.