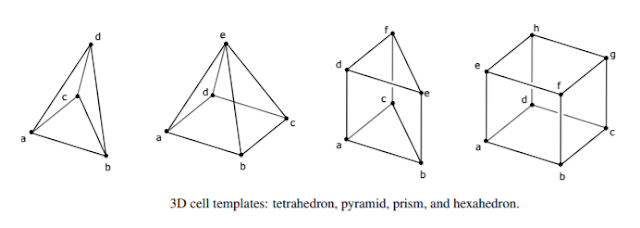

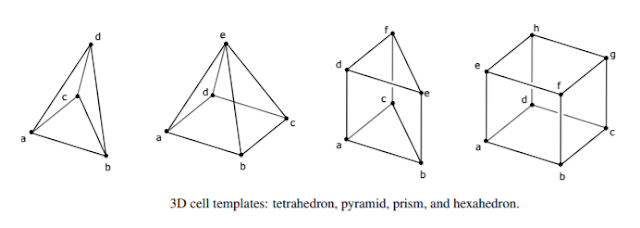

telah banyak diketahui penggunaan element tetahedral linear banyak menunjukan hasil yg kurang baik, perlu menggunakan jenis kuadratic yg mana ini meningkatkan berlipat (sampai empat kalinya) jumlah nodes dan waktu penyelesaiannya. element hexahedral dikenal cukup baik apalagi jenis quadratic, namun untuk membuat model dengan mesh hexahedral yg terstruktur dibutuhkan waktu awal yg lebih untuk penentuan partisi. metode manual juga mempunyai kekurangan lain yaitu tidak dapat diterapkan pada model dgn geometry yg kompleks, hal tersebut yg menjadikan banyak penelitian dalam metode meshing saat ini dikembangkan lanjut jenis hexa dominant.

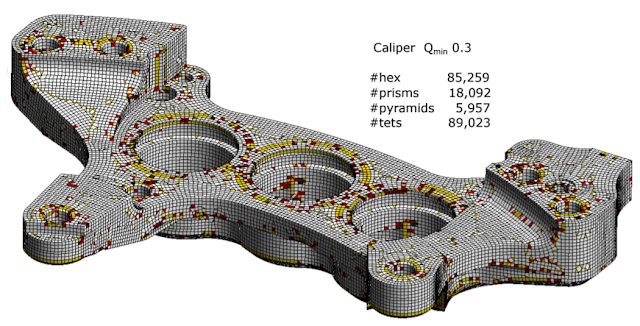

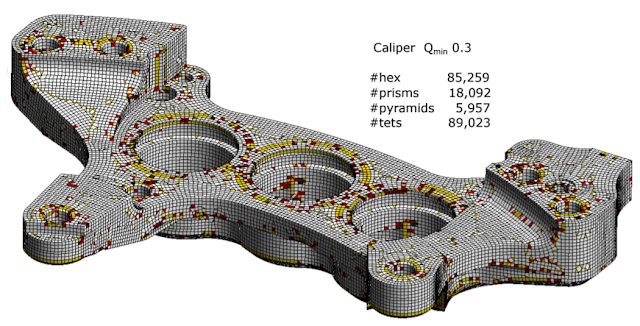

pengembangan metode hexa dominant yg sedang dikembangkan menjadi full hexa oleh group peneliti (https://www.hextreme.eu) yg didukung oleh European Research Council untuk diterapkan pada program mesher open-source GMSH. dari contoh gambar diatas terlihat masih mempunyai kekura kekurangn dimana lement tetahedral masih cukup banyak yaitu berkisar separuhnya.

program CAD/CAE Salome belum menerapkan algorithma meshing hexa dominant, namun penggunan mempunyai peluang dgn adanya algorithma meshing Netgen 2D quad dominant dan feature meshing extrusion. penentuan meshing base plane perlu ditetapkan pada model dengan grouping agar dapat dijadikan dasar meshing 2D yg akan dilakukan extrusion. kelebihan dari metode tersebut adalah menghindari proses partisi yg cukup banyak pada metode structured hexahedral cara manual. proses meshing bidang dasar akan membuat dominasi quadrangulatr dan sebagian kecil triangular, bentuk quad akan di extrude dan menjadikan element hexahedral sedangkan yg berbentuk triangular menjadi element prismatis.

(sumber: Remacle et al, 2018)

pengembangan metode hexa dominant yg sedang dikembangkan menjadi full hexa oleh group peneliti (https://www.hextreme.eu) yg didukung oleh European Research Council untuk diterapkan pada program mesher open-source GMSH. dari contoh gambar diatas terlihat masih mempunyai kekura kekurangn dimana lement tetahedral masih cukup banyak yaitu berkisar separuhnya.

program CAD/CAE Salome belum menerapkan algorithma meshing hexa dominant, namun penggunan mempunyai peluang dgn adanya algorithma meshing Netgen 2D quad dominant dan feature meshing extrusion. penentuan meshing base plane perlu ditetapkan pada model dengan grouping agar dapat dijadikan dasar meshing 2D yg akan dilakukan extrusion. kelebihan dari metode tersebut adalah menghindari proses partisi yg cukup banyak pada metode structured hexahedral cara manual. proses meshing bidang dasar akan membuat dominasi quadrangulatr dan sebagian kecil triangular, bentuk quad akan di extrude dan menjadikan element hexahedral sedangkan yg berbentuk triangular menjadi element prismatis.

.

.

.

contoh (1) object silinder, menghasilkan 92.75% hexa

.

.

.

.

jika urutan algorithma meshing tidak sesuai maka akan menjadikan gagal seperti sebagai berikut,

.

.

jika terdapat kesulitan kemungkinan diperlukan partisi untuk mempermudah, contoh (2) pelat berlubang, menghasilkan 90.83% hexa

.

contoh (3) pelat dengan coakan, menghasilkan 93.13% hexa

.

.

contoh (4) pelat dengan fillet radius pada salah satu sudut, menghasilkan 97.63% hexa

.

.

contoh (5) model lain pelat berlubang, menghasilkan 85.71% hexa

.

.

contoh (6) silinder dgn kepala untuk pemodelan baut yg disederhanakan, menghasilkan 93.63% hexa

.

.

contoh (7) model tumpuan profil siku dengn lubang baut, menghasilkan 93.54% hexa

.

.

.

contoh (8) ring tebal, menghasilkan 90.85% hexa

.

.

contoh (9) clamp tebal dengan banyak lekukan, menghasilkan 86.41% hexa

.

.

penghalusan mesh keseluruhan, menghasilkan 93.13% hexa

.

.

.

.

contoh (9) sambungan pipa, menghasilkan 89.78% hexa

contoh (11) tumpuan kolom baseplate HB100, menghasilkan 87.69% hexa

.

.

.

.

.

.

.

contoh lain lagi,

tambahan penghalusan mesh daerah tekukan, menghasilkan 91.18% hexa

.

.

.

contoh (9) sambungan pipa, menghasilkan 89.78% hexa

.

.

.

.

contoh (10) model penyederhanaan baut M20 beserta ring dan tonjolannya, menghasilkan 86.38% hexa

.

.

.

contoh (11) tumpuan kolom baseplate HB100, menghasilkan 87.69% hexa

bantuann geometri menggunakan program CAD umum dengan disimpan file format DXF serta program lain untuk konversi file IGES/STEP agar dapat dibaca oleh program SALOME.

.

.

.

.

penghalusan daerah tekukan, menghasilkan 91.27% hexa

.

.

.

.

terlihat untuk aplikasi teknik sipil/struktural dimana geometri model biasanya adalah tidak terlalu rumit maka penggunaan metode extrusion diatas cukup effektif mereduksi waktu modeling dan komputasi serta meningkatkan akurasi hasil analisa dengan penggunaan elemen jenis hexahedral. it's a big deal!! keadaan yg seimbang antara kebutuhan kecepatan modeling dan akurasi hasil. peningkatan lebih akurasi hasil juga dapat dengan penggunaan element quadratic, cukup klik kanan di menu tree lalu pilih convert mesh type maka SALOME akan membuat tambahan node tengah yg menyesuaikan kelengkungan geometri. pada model sambungan baja biasanya ada pelat segitiga yg berfungsi sebagai pengaku (stiffener) sehingga membuat kendala pada proses meshing metode extrusion, hal lain dapat dihindari dengan model yg terpisah kemudian permukaan mesh yg tidak bertemu tersebut diterapkan Tie Constraint atau Bonded Contact.

**updates

#1 tambahan pemodelan pelat pengaku stiffener yg bertemu profil lengkung misal circular hollow, tebal dibuat berlebih untuk kejelasan, model dibuat terpisah dan diterapkan tie constraint karena meshing yg tidak sepadan atau bertemu.

#2 contoh lain penggunaan metode meshing yg sama namun terhadap object dasar dan bodang oposisinya berbeda ukuran,

.

.

diatas adalah contoh pemodelan dan meshing pelat pengaku (stiffener) terpisah, namun pertemuan node masih cukup jauh dan kurang baik terhadap hasil analisa (?).

**updates

#1 tambahan pemodelan pelat pengaku stiffener yg bertemu profil lengkung misal circular hollow, tebal dibuat berlebih untuk kejelasan, model dibuat terpisah dan diterapkan tie constraint karena meshing yg tidak sepadan atau bertemu.

.

.

.

.

.

.

#3 contoh lain yg lebih rumit karena mempunyai dua arah extrusion, belum diterapkan penghalusan mesh daerah lengkungan.

.

.

.

.

.

.

#4 pelat berlubang dengan chamfer, diterapkan algorithma Quad from Medial Axis, meshing masih belum baik pada distribusi arah ketebalan.

.

.

.

.

#5 bagian bawah angkur, model arah extrusion mengikuti path arah sembarang. dapat digunakan untuk pemodelan pegas (spring), angkur pada baseplate kolom baja, beton bertulang untuk tulangan pokok atau sengkang / begel beserta tekukannya. walau masih ada kendala untuk element betonnya sendiri, mungkin kombinasi tetra (?) dan penerapan constraint pada mismatched mesh.

.

.

.

contoh lain lagi,

.

.

.

.

.

.

.

contoh lain yg belum berhasil, mungkin ada kekeliruan tahapan penentuan sub-mesh dan grouping partisi. perlu dicari penyebabnya (?)

.

.

.

... need to be add,

- modeling & meshing of reinforced concrete beam

- column composite section

- pilecap foundation including reinforcement