.

.

pada beberapa tulisan sya sebelumnya diketahui pemodelan las yg terbaik adalah mesh continuous dibandingkan dengan Tie constraint atau Tied contact, namun ada kekurangan yaitu saat dilakukan operasi boolean merge komponen tersebut memerlukan sedikit jarak antar pelat agar ada gap pemisah. pemodelan geometry CAD dengan simulasi numerik elemen solid CAE tidak sepenuhnya sama persis dengan aktual, diperlukan beberapa penyederhaan atau simplifikasi. misal pada pada baut drat dan bentuk hexagon diabaikan. disederhanakan menjadi bulat saja,belum lagi jenis iNcluded atau eXcluded threaded hal tersebut bertujuan untuk memenuhi kebutuhan dan batasan mesher dan solver serta resource komputer hubunganannya dgn waktu penyelesaian masalah.

.

untuk komponen las juga diabaikan perlemahan profil akibat pengaruh panas (Heat Affected Zone) walau ini sebenarnya masih memungkinkan dimodelkan dengan dibuat pemisahanan atau partisi. dari berbagai model yg sya coba, terlihat toleransi jarak antar profil sebesar 0.1mm (0.003937007874016in) sudah mencukupi tanpa menimbulkan kendala pada mesher & solver.

.

.

.

.

nilai tersebut mungkin cukup dapat diterima, mengingat untuk panjang lengan las 10mm maka kesalahan geometri hanya 1%.

.

.

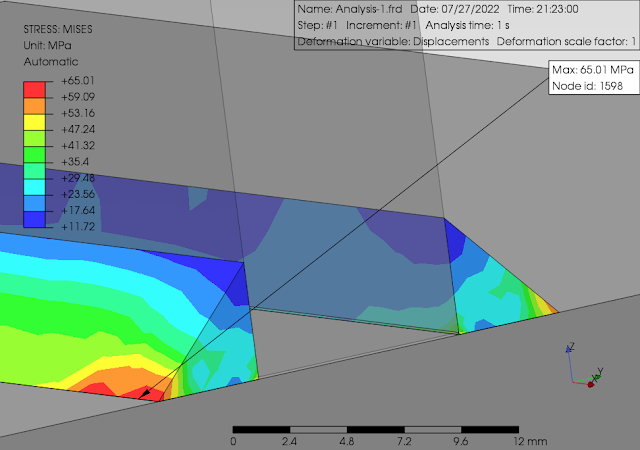

atau dapat juga dicoba dengan toleransi sebesar 0.05mm (0.001968503937008in) jika diperlukan, seperti yg ditunjukan hasil diatas. terlihat tegangan kroteria leleh von Mises meningkat, namun ini akan terdistribusi saat diterapkan material nonlinear plastisitas. seperti ditunjukan hasil berikut, beban tarik keatas diterapkan sebesar 50% leleh penampang pelat.

.

(jarak pemisah 0.05mm)

.

.

(jarak pemisah 0.1mm)

.

dari model diatas dengan jarak yg sangat kecil menunjukan juga penggunaan sistem satuan metric (SI) 'mm units' lebih mudah daripada satuan 'inch units' panjang tanpa melibatkan input angka dibelakang koma yg banyak.

Tidak ada komentar:

Posting Komentar